Wertstromanalyse ist eine leistungsfähige Methode im Bereich des Lean Managements, die darauf abzielt, den Produktionsfluss und die Wertschöpfungsprozesse in Unternehmen zu optimieren. Diese Technik hilft, Ineffizienzen zu entdecken und zu beseitigen, indem sie jedes Element im Produktionsprozess darstellt und analysiert. Sie findet Anwendung in einer Vielzahl von Branchen und kann sowohl für die Analyse von Fertigungsprozessen als auch für Dienstleistungsprozesse eingesetzt werden. Mit einer detaillierten Visualisierung des Ist-Zustandes eines Wertstroms ermöglicht die Wertstromanalyse Unternehmen, Verschwendung zu identifizieren und Prozesse effizienter zu gestalten.

Die Durchführung einer Wertstromanalyse erfordert ein systematisches Vorgehen. Es beginnt mit der Datenerhebung und der kartographischen Abbildung des aktuellen Prozessablaufs. Darauf aufbauend werden kritische Bereiche identifiziert, die nicht zur Wertschöpfung beitragen und daher Verbesserungspotenziale bieten. Der Einsatz dieser Methode führt zu einem tieferen Verständnis der operativen Abläufe und unterstützt so die Entscheidungsfindung zur Prozessoptimierung. Zusätzlich fördert die Wertstromanalyse die Zusammenarbeit im Team, indem sie ein gemeinsames Verständnis der Prozesse und der notwendigen Verbesserungen schafft.

Zusammenfassung:

- Wertstromanalyse ist ein zentrales Werkzeug zur Prozessoptimierung im Lean Management.

- Sie ermöglicht die Identifizierung und Eliminierung von Ineffizienzen im Wertschöpfungsprozess.

- Die Methode unterstützt die Zusammenarbeit im Team und die kontinuierliche Prozessverbesserung.

Grundlagen der Wertstromanalyse

Die Wertstromanalyse ist ein zentrales Instrument des Lean Managements, entwickelt im Rahmen des Toyota-Produktionssystems, und dient der Visualisierung sowie Optimierung von Prozessabläufen in der Produktion und Dienstleistung.

Definition und Ursprung

Die Wertstromanalyse (Value Stream Mapping, VSM) ist eine Methode zur Darstellung und Analyse des Material- und Informationsflusses von Produktions- oder Dienstleistungsprozessen. Sie hat ihren Ursprung im Toyota-Produktionssystem, einem Pionier im Bereich der schlanken Produktion. Das Ziel der Wertstromanalyse ist es, Wertschöpfung zu maximieren und Verschwendung zu minimieren.

Grundprinzipien von Lean Management

Im Kontext der Lean Management-Philosophie folgt die Wertstromanalyse dem Prinzip der kontinuierlichen Verbesserung. Zu den essenziellen Aspekten gehört die Konzentration auf jene Prozessschritte, die tatsächlich Wert schaffen, während nicht-wertschöpfende Aktivitäten reduziert werden. Diese Identifizierung erfolgt durch eine detaillierte Visualisierung des aktuellen Zustandes der Prozesse und des Idealzustandes, den es zu erreichen gilt.

Durchführung einer Wertstromanalyse

Die Wertstromanalyse ermöglicht es Unternehmen, Prozesse zu visualisieren und Verschwendungen zu identifizieren. Dabei werden sowohl der Ist-Zustand als auch der Soll-Zustand des Wertstroms erfasst, um eine effiziente Gestaltung der Arbeitsabläufe zu erreichen.

Schritte der Wertstromaufnahme

In der ersten Phase der Wertstromanalyse werden Daten und Informationen zum aktuellen Prozessfluss gesammelt. Prozesszeit und Taktzeit sind hierbei zentrale Kennzahlen. Die exakte Erfassung dieser Zeiten ist entscheidend für das Verständnis des Ist-Zustands und die Ableitung des Soll-Zustands.

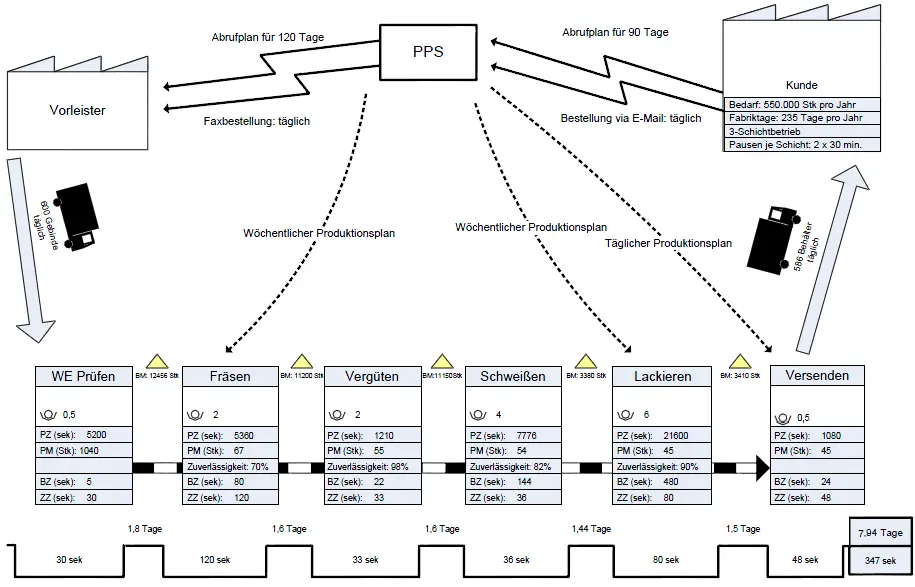

Erstellung der VSM

Nach Abschluss der Datenerhebung wird die VSM (Value Stream Mapping) erstellt. Diese visuelle Darstellung des Wertstroms zeigt Schritt für Schritt den Material- und Informationsfluss. Dabei wird besonders auf Engpässe und Verschwendungen geachtet, um den Flussgrad zu analysieren.

Analyse des Ist-Zustands

Die Analyse des Ist-Zustands ist kritisch, da sie Aufschluss über Verbesserungspotentiale gibt. Es wird untersucht, wo Prozesse nicht im Einklang mit der Taktzeit stehen oder wo der Fluss durch Störungen und Überproduktionen gehemmt wird. Ziel ist, einen stetigen und gleichmäßigen Prozessfluss zu fördern.

Entwicklung des Soll-Zustands

Basierend auf den Erkenntnissen aus der Wertstromaufnahme und VSM wird ein optimierter Zukunftszustand, das Wertstromdesign, entwickelt. Dieses soll eine reibungslose Produktion gewährleisten, die an die Kundennachfrage angepasst ist und Verschwendung minimiert. Der Soll-Zustand dient als Blaupause für kontinuierliche Verbesserungsprozesse.

Identifikation von Verschwendungen

Die Identifikation von Verschwendungen ist ein wesentlicher Schritt in der Wertstromanalyse, um Potenziale für Optimierungen zu erkennen und die Wertschöpfung zu steigern.

Die sieben Arten von Verschwendung nach Muda

Muda steht für Verschwendungen, die in sieben Kategorien eingeteilt werden können:

- Überproduktion: Produktion von mehr Waren, als aktuell benötigt.

- Wartezeit: Unproduktive Zeit, während der keine Wertschöpfung stattfindet.

- Transport: Unnötige Bewegung von Materialien oder Produkten.

- Überbearbeitung: Mehr Arbeit an einem Produkt, als aus Kundensicht nötig wäre.

- Bestände: Zu hohe Lagerbestände, die Kapital binden.

- Bewegung: Unnötige Bewegungen von Menschen, die keine Wertschöpfung erbringen.

- Fehler: Fehlerhafte Produkte, die Nacharbeit erfordern oder Ausschuss bedeuten.

Bewertung von Nichtwertschöpfenden Prozessen

Ein weiterer Ansatz, um Verschwendungen zu identifizieren, ist die Bewertung von Prozessen hinsichtlich ihrer Nichtwertschöpfung. Hierbei wird unterschieden zwischen Tätigkeiten, die keinen direkten Wert für den Kunden erzeugen, und solchen, die ausschließlich Zeit oder Ressourcen verbrauchen. Durch eine detaillierte Analyse dieser Prozesse lassen sich jene Schritte erkennen, die optimierungsbedürftig sind oder eliminiert werden können, um so die Effizienz und Produktivität zu erhöhen.

Schlüsselelemente der Wertstromanalyse

Die Wertstromanalyse basiert auf klaren Strukturen und definierten Elementen, um Prozesse transparent und optimierbar zu gestalten. Schlüsselelemente beinhalten standardisierte Symbole und Notationen, die Messung relevanter Kennzahlen sowie die effektive Nutzung von Darstellungsmitteln, wie dem Flussdiagramm.

Symbole und Notationen

In der Wertstromanalyse werden spezifische Symbole verwendet, um Prozesseinheiten und den Informationsfluss darzustellen. Diese Symbole sind genormt, um eine einheitliche und klare Kommunikation zu ermöglichen. Zum Beispiel symbolisiert ein auf den Kopf gestelltes Dreieck einen Materialbestand, Pfeile zeigen den Material- und Informationsfluss an, und ein Rechteck mit einer geschwungenen Linie steht für einen Produktionsprozess. Rüstzeiten und Zykluszeiten werden oft neben diesen Symbolen notiert, um direkt am Ort des Geschehens relevante Daten hervorzuheben.

Messung von Kennzahlen

Kennzahlen wie Zykluszeit (die Zeit, die benötigt wird, um eine Einheit zu produzieren) und Rüstzeit (die Zeit, die für das Umrüsten einer Maschine benötigt wird) sind entscheidend zur Beurteilung der Effizienz von Prozessen. Sie werden gemessen, um Engpässe zu identifizieren und Verbesserungspotenziale aufzuzeigen. Weitere wichtige Kennzahlen können Durchlaufzeiten, Bestandsmengen und die Kapazitätsauslastung sein.

Nutzung von Darstellungsmitteln

Darstellungsmittel wie das Flussdiagramm ermöglichen es, Prozesse und den Materialfluss übersichtlich zu visualisieren. Durch die Verwendung von standardisierten Symbolen können komplexe Abläufe vereinfacht und für alle Beteiligten verständlich dargestellt werden. Es wird eingesetzt, um den aktuellen Zustand eines Wertstroms zu erfassen und als Grundlage für die Analyse von Verschwendungen und die Planung von Verbesserungsmaßnahmen zu dienen.

Optimierung der Prozesse

In der Wertstromanalyse spielt die Optimierung der Prozesse eine maßgebliche Rolle. Ziel ist es, Effizienz und Effektivität in der Produktion zu steigern, indem durchlaufzeiten reduziert, Lagerbestände minimiert und die Logistikkette verbessert werden.

Prozessoptimierung und -gestaltung

Die Prozessoptimierung beginnt mit der detaillierten Analyse des aktuellen Produktionsprozesses. Ziel ist es, nicht-wertschöpfende Aktivitäten zu identifizieren und zu eliminieren. Dies kann die Neugestaltung von Arbeitsschritten, den Einsatz verbesserter Werkzeuge oder die Umstrukturierung von Arbeitsabläufen umfassen. Ein klar definierter, verschwendungsfreier Prozess ist das Fundament für eine effiziente Produktion.

Reduzierung der Durchlaufzeiten

Eine zentrale Kennzahl für die Produktionseffizienz sind die Durchlaufzeiten. Sie zu verkürzen bedeutet, den Zeitraum von der Auftragserteilung bis zur Fertigstellung eines Produkts zu reduzieren. Taktzeiten werden angeglichen und Puffer minimiert, um einen stetigen Materialfluss zu gewährleisten und Wartezeiten zu vermeiden.

Lagerbestand und Logistik

Der Lagerbestand ist ein kritischer Faktor für Kapitalbindung und Raumkosten. Eine optimierte Logistik sorgt für die rechtzeitige Bereitstellung von Materialien, ohne dass hohe Lagermengen erforderlich sind. Die Synchronisation mit Lieferanten und die Just-in-Time-Anlieferung sind dabei effektive Strategien zur Lagerbestandsoptimierung.

Erweiterte Anwendungsbereiche

Die Wertstromanalyse hat sich über ihre klassischen Einsatzgebiete in der Produktion hinaus weiterentwickelt und findet nun auch verstärkt in anderen Bereichen Anwendung, insbesondere in der Administration und in Kontexten der Digitalisierung.

Wertstromanalyse in der Administration

In der Administration ermöglicht die Wertstromanalyse eine detaillierte Betrachtung der Informationsflüsse. Dies ist besonders relevant, da in administrativen Abläufen, wie in der Auftragsabwicklung oder im Rechnungswesen, Informationsflüsse eine dominante Rolle spielen. Die Analyse zielt darauf ab, Durchlaufzeiten zu verkürzen und nicht-wertschöpfende Aktivitäten wie Doppelarbeiten oder unnötige Genehmigungsschleifen zu eliminieren. Dadurch werden administrative Prozesse schlanker und effizienter.

Digitalisierung und Wertstromanalyse

Die Digitalisierung trägt zur Effizienzsteigerung bei, indem sie hilft, die Material- und Informationsflüsse in der Wertstromanalyse zu optimieren. Digitale Tools können dabei unterstützen, Verschwendungen zu identifizieren und die Prozesse transparenter zu machen. Beispielsweise erleichtern digitale Dashboards die Überwachung von KPIs in Echtzeit. In der Fertigung kann die Digitalisierung durch die Integration von Systemen für Enterprise Resource Planning (ERP) oder Manufacturing Execution Systems (MES) zu einer engeren Verzahnung von physischen und informatorischen Prozessen führen.

Nachhaltige Verbesserung und Teamarbeit

Nachhaltige Verbesserung in der Wertstromanalyse ist zentral und wird maßgeblich durch effektive Teamarbeit getragen. Um einen kontinuierlichen Verbesserungsprozess erfolgreich zu gestalten, muss das gesamte Team auf das gemeinsame Ziel ausgerichtet sein.

Kontinuierliches Verbesserungspotenzial

Verbesserungspotenzial wird in der Wertstromanalyse stetig identifiziert, um Arbeitsabläufe zu optimieren und Verschwendungen zu reduzieren. Es gilt, Hindernisse zu erkennen und den Material- sowie Informationsfluss zu verbessern. Ein Tool zur systematischen Erfassung und Analyse von Wertströmen ist dabei unerlässlich. Durch die sorgfältige Analyse einzelner Prozessschritte entdeckt das Team oft ungenutzte Potenziale, die nachhaltige Verbesserungen ermöglichen.

Zusammenarbeit und Teamdynamik

Bei der Zusammenarbeit im Team steht das kollektive Know-how im Vordergrund, um das Verbesserungspotenzial vollständig auszuschöpfen. Das Team profitiert von einer effektiven Kommunikation und einer Kultur, in der jede Stimme Wert hat und Ideen frei geteilt werden. Hierbei wird klar, dass der Nutzen von Wertstromanalysen nicht allein von einzelnen Personen, sondern maßgeblich von der Synergie im Team abhängt. Damit einher geht eine Dynamik, die es ermöglicht, dass Aufgaben nicht nacheinander, sondern parallel und somit effizienter bearbeitet werden.

Fallstudien und Praxisbeispiele

Die Anwendung der Wertstromanalyse in der Industrie bietet einen tiefen Einblick in erfolgreiche Lean-Management-Strategien und die präzise Analyse von Prozessdaten. Diese Fallstudien veranschaulichen, wie Unternehmen durch gezielte Optimierungen Mehrwert schaffen und die Kundenzufriedenheit steigern.

Erfolgsgeschichten im Lean Management

Unternehmen, die Lean-Management-Prinzipien anwenden, können oft eine beachtliche Steigerung ihrer Effizienz verzeichnen. Beispielsweise ist Daniel T. Jones, ein Vorreiter im Bereich Lean Thinking, bekannt für seine Arbeit, die zeigt, wie Lean-Methoden zur Transformation von Organisationen beitragen können. Durch Wertstromanalysen wird ermittelt, wo Verschwendung reduziert und der Mehrwert für den Kunden erhöht werden kann. Ein konkretes Beispiel hierfür ist ein Automobilhersteller, der nach einer vollständigen Wertstromaufnahme seine Durchlaufzeiten um 30% reduzieren konnte, was direkt zu einer höheren Kundenzufriedenheit führte.

Analyse von Prozessdaten in der Praxis

Die präzise Betrachtung von Prozessdaten spielt eine essentielle Rolle im Rahmen von Lean Six Sigma Projekten. Firmen nutzen Wertstromanalysen, um Daten zu erfassen, zu bewerten und Optimierungspotenziale aufzudecken. Ein Beispiel aus der Elektronikfertigung illustriert, wie durch die detaillierte Analyse der Prozessschritte die Fehlerquote um über 50% reduziert und dadurch die Qualität signifikant gesteigert werden konnte. Solche Erfolge bestätigen den Nutzen der Wertstromanalyse als Werkzeug zur Performancesteigerung und Erhöhung der Kundenzufriedenheit.

Zukunftstrends der Wertstromanalyse

Die Wertstromanalyse entwickelt sich weiterhin dynamisch, indem sie insbesondere Ansätze aus dem Lean Management und den Digitalisierungsbewegungen aufgreift. Diese Integration zielt darauf ab, den Wirkungsgrad der Prozessoptimierung in einer schlanken Fabrik weiter zu steigern.

Lean und Digitalisierung

Die Digitalisierung eröffnet der Wertstromanalyse neue Horizonte. Hierbei wird die klassische Vorgehensweise des Lean Managements mit fortschrittlicher IT-Architektur kombiniert. Dies führt zu einer verbesserten Datenverfügbarkeit und Prozessvisualisierung in Echtzeit. Effizienzsteigerungen werden nicht nur angestrebt, sondern unmittelbar umgesetzt und deren Effekt direkt gemessen. Ein Beispiel für diesen Trend ist die digitale Überführung der Wertstromanalyse, welche durch Tools und Softwarelösungen unterstützt wird.

Lean Six Sigma und Industrie 4.0

Lean Six Sigma verkörpert die Verbindung von effizienzorientierten Lean-Prinzipien und der qualitätsfokussierten Six Sigma-Methodik. Im Kontext der Industrie 4.0 ermöglicht diese Synthese die Feinabstimmung von industriellen Prozessen in einer schlanken Fabrik mittels umfangreicher Datenanalysen und kontinuierlicher Verbesserungsprozesse. Durch die Integration von Lean Six Sigma in die Industrie 4.0 können Unternehmen eine noch nie dagewesene Prozessoptimierung und Effizienz erreichen. Dabei werden Instrumente wie die Wertstromanalyse genutzt, um Abläufe zu veranschaulichen und Verbesserungspotenziale aufzudecken.

Häufig gestellte Fragen

In diesem Abschnitt werden häufige Fragen zur Wertstromanalyse und deren praktische Durchführung adressiert.

Wie wird eine Wertstromanalyse Schritt für Schritt durchgeführt?

Die Durchführung einer Wertstromanalyse beginnt mit der Auswahl des zu betrachtenden Produkts oder Service. Im Anschluss erfolgt die Datenerhebung direkt am Prozess und die Darstellung des aktuellen Zustandes im Wertstromdiagramm. Hierbei werden alle Prozessschritte, Materialflüsse und Informationsflüsse erfasst. Die Analyse schließt mit der Erarbeitung eines zukünftigen, optimierten Wertstromdesigns.

Welche Ziele verfolgt man mit der Durchführung einer Wertstromanalyse?

Die Ziele einer Wertstromanalyse richten sich darauf, Verschwendungen zu identifizieren und zu reduzieren, die Effizienz zu steigern und den Gesamtprozess vom Lieferanten bis zum Kunden zu optimieren. Dies schließt die Verkürzung von Durchlaufzeiten und die Erhöhung der Wertschöpfung mit ein.

Inwiefern unterstützt die Wertstromanalyse die Optimierung logistischer Prozesse?

Die Wertstromanalyse ermöglicht eine detaillierte Visualisierung logistischer Prozesse und identifiziert Ineffizienzen wie lange Wartezeiten oder überflüssige Transportwege. Durch dieses klare Bild der Prozesse können Optimierungsmaßnahmen zielgerichtet umgesetzt werden.

Welche Software-Tools eignen sich für die Wertstromanalyse und warum?

Es gibt diverse Software-Tools, die für die Wertstromanalyse eingesetzt werden können. Diese Tools unterstützen den Nutzer bei der Visualisierung, Datenanalyse und beim Vergleich verschiedener Szenarien, um die beste Lösung zu finden. Beliebt sind zum Beispiel Microsoft Visio oder spezialisierte Programme wie eVSM.

Welche Inhalte umfasst eine Schulung zur Wertstromanalyse typischerweise?

Eine Schulung zur Wertstromanalyse vermittelt Kenntnisse über Grundlagen und Methodik der Wertstromanalyse. Teilnehmer lernen, wie sie einen Wertstrom erfassen, visualisieren und analysieren können, um Verschwendungen zu reduzieren und Prozesse effizient zu gestalten.

Wie können Wertströme in einem Unternehmen effektiv identifiziert und analysiert werden?

Wertströme werden effektiv identifiziert, indem man alle Abläufe vom Rohmaterial bis zum fertigen Produkt betrachtet. Die Analyse erfolgt durch Teams mit Mitarbeitern aus verschiedenen Bereichen, um eine ganzheitliche Sicht zu gewährleisten und alle wesentlichen Aspekte zu berücksichtigen.