Lean Management zielt darauf ab, die Effizienz in Unternehmen zu steigern und die Wettbewerbsfähigkeit zu sichern. Ein zentrales Element ist dabei die Identifikation und Eliminierung von Verschwendung, bekannt als Muda. Diese Verschwendungen lassen sich in sieben Hauptkategorien einteilen, welche unnötige Kosten verursachen und den Wertstrom eines Unternehmens behindern können.

Durch konkrete Ansätze und Werkzeuge bietet Lean Management effektive Methoden zur Reduzierung dieser Verschwendungen. Die Durchführung einer genauen Messung und Analyse ist entscheidend, um die Auswirkungen auf den Produktionsprozess zu verstehen und entsprechende Maßnahmen einzuleiten. Die kontinuierliche Verbesserung führt nicht nur zu einer schlankeren Produktion, sondern trägt auch dazu bei, auf zukünftige Trends und Technologien vorbereitet zu sein und langfristig wettbewerbsfähig zu bleiben.

Zusammenfassung:

- Lean Management strebt die Beseitigung von Muda zur Steigerung der Effizienz an.

- Die Identifizierung spezifischer Verschwendungsarten ist entscheidend für effektive Optimierungen.

- Methoden und Technologien entwickeln sich stetig weiter, um Verschwendung zu minimieren.

Die 7 Verschwendungsarten im Detail

Lean Management zielt darauf ab, Verschwendung zu minimieren, um Ressourcen effektiv zu nutzen und die Qualität der Prozesse zu verbessern. Die Identifikation der sieben Arten der Verschwendung ist entscheidend, um Ineffizienzen aufzudecken und Maßnahmen zur Optimierung zu ergreifen.

Transport – die Erste der 7 Verschwendungsarten

Jede unnötige Bewegung von Materialien oder Produkten von einem Ort zum anderen stellt eine Form der Verschwendung dar. Diese Aktivitäten erzeugen keinen Mehrwert, erhöhen die Lieferzeiten und können das Risiko von Beschädigungen und Kosten steigern.

Lagerhaltung – die Zweite der 7 Verschwendungsarten

Übermäßige Lagerbestände binden Kapital und Ressourcen und können zu Verfall oder Ausschuss führen. Sie verdecken oft Probleme wie Unausgewogenheiten in der Produktion, schlechte Qualität oder Ineffizienzen.

Bewegung – die Dritte der 7 Verschwendungsarten

Unnötige Bewegungen von Mitarbeitern, wie das häufige Holen von Werkzeugen oder Materialien, sind ineffizient und kosten Zeit. Sie können zudem die Mitarbeiterzufriedenheit senken und zu gesundheitlichen Problemen führen.

Warten – die Vierte der 7 Verschwendungsarten

Zeit, in der Mitarbeiter oder Maschinen untätig sind, etwa aufgrund von Materialmangel, Werkzeugwechsel oder Störungen, stellt ebenfalls Verschwendung dar. Wartezeiten verringern die Prozesseffizienz und die Reaktionsfähigkeit gegenüber den Kundenbedürfnissen.

Überproduktion – die Fünfte der 7 Verschwendungsarten

Die Herstellung von mehr Produkten, als aktuell benötigt, führt zu Lagerhaltung und potenziellem Ausschuss. Sie kann ausgelöst werden durch falsch geplante Mengen oder das Fehlen einer Pull-Produktion.

Überbearbeitung – die Sechste der 7 Verschwendungsarten

Mehr Arbeit in ein Produkt oder eine Dienstleistung zu stecken, als aus Kundensicht notwendig ist, verbraucht unnötig Ressourcen. Diese Verschwendung beinhaltet auch die Verwendung von höherwertigen Komponenten als erforderlich.

Fehler – die Siebte der 7 Verschwendungsarten

Nacharbeit oder Ausschuss aufgrund von Fehlern in der Produktion verursachen direkte Kosten und können das Verhältnis zu Lieferanten und Kunden beeinträchtigen. Qualitätssicherung ist entscheidend, um Fehler zu vermeiden und nicht zu reproduzieren.

Erweiterte Verschwendungsarten

Im Rahmen des Lean Managements geht es nicht nur um die klassischen sieben Arten der Verschwendung, sondern auch um erweiterte Faktoren, die Einfluss auf die Effizienz und Produktivität eines Unternehmens haben. Diese zusätzlichen Verschwendungsarten umfassen ungenutztes Mitarbeiterwissen und schlechte Kommunikation, welche beide einen signifikanten Einfluss auf den Produktionsprozess haben können.

Ungenutztes Mitarbeiterwissen – die Achte der Verschwendungsarten

Ungenutztes Mitarbeiterwissen bezieht sich auf das nicht genutzte Potenzial und die Fähigkeiten der Mitarbeiter. In vielen Fällen verfügen die Mitarbeiter über Kenntnisse und Erfahrungen, die zur Verbesserung von Prozessen beitragen könnten, wenn sie aktiv eingebunden würden.

- Auswirkungen:

- Mangelnde Innovation

- Geringere Arbeitszufriedenheit

Ein bewusster Umgang mit diesem Wissen ist entscheidend, um unnötige Prozesse zu vermeiden und die Qualität des Produktionsprozesses zu steigern.

Schlechte Kommunikation – die Neunte der Verschwendungsarten

Schlechte Kommunikation ist einer der kritischen Punkte im Lean Management, welcher oft zu unnötiger Bewegung oder Handlungen führt. Klare und effiziente Kommunikation ist essenziell, um Fehlinterpretationen, doppelte Arbeit und Fehlentscheidungen zu verhindern.

- Beispiele für schlechte Kommunikation:

- Mehrfachinstruktionen ohne Abstimmung

- Informationsverlust bei der Weitergabe von Nachrichten

Um die Kommunikation zu verbessern, sollte an ihrem Fluss innerhalb des Unternehmens gearbeitet werden, aber auch an der Art und Weise, wie Informationen übermittelt werden, um unnötige Bewegungen und Falsche Technologie einzuschränken.

Methoden zur Verschwendungsreduzierung

Verschwendungsreduzierung ist ein zentrales Ziel im Lean Management. Um dieses Ziel zu erreichen, stehen verschiedene Methoden zur Verfügung, die von der optimierten Arbeitsplatzgestaltung bis hin zur effizienten Prozesssteuerung reichen.

Die 5S-Methode

Die 5S-Methode gilt als Grundlage für ordnungsgemäße Lagerhaltung und Arbeitsplatzorganisation im Lean Management. Sie umfasst fünf Schritte – Sortieren, Systematisieren, Säubern, Standardisieren und Selbstdisziplin – die darauf abzielen, Verschwendung durch Unordnung und ineffiziente Arbeitsabläufe zu minimieren und Mitarbeiterpotenzial besser zu nutzen.

Standardisierung und Arbeitsplatzgestaltung

Durch Standardisierung von Prozessen und optimale Arbeitsplatzgestaltung, wird eine konsistente Qualität sichergestellt und Verschwendungsarten wie Überproduktion und Wartezeiten verringert. Gleichzeitig fördert dies die Motivation der Mitarbeiter, da klare Strukturen ihnen ermöglichen, effizienter zu agieren.

Kaizen und Poka Yoke

Kaizen, der Prozess der kontinuierlichen Verbesserung, wirkt unmittelbar auf die Verschwendungsreduzierung ein. Die Einbindung aller Mitarbeiter in Verbesserungsaktivitäten steigert deren Engagement. Poka Yoke, fehlervermeidende Maßnahmen, unterstützt dies, indem es durch einfache, aber effektive Techniken menschliche Fehler bei der Mehrstationenbedienung verhindert.

Kanban und Just-in-Time-Bereitstellung

Das Kanban-System ermöglicht eine effektive Steuerung des Materialflusses und reduziert Verschwendung durch Überproduktion. Die Just-in-Time-Bereitstellung zielt darauf ab, Materialien und Produkte genau dann bereitzustellen, wenn sie benötigt werden, was Lagerhaltungskosten deutlich reduziert und die Kommunikation und Technologieoptimierung innerhalb der Produktion fördert.

Messung und Analyse von Verschwendung

Die Messung und Analyse von Verschwendungsarten im Lean Management sind entscheidende Schritte, um Produktivitätsverluste aufzudecken und kontinuierliche Verbesserungen voranzutreiben. Ziel ist es, Daten und Informationen zu sammeln, um einen klaren Überblick über die Prozesseffizienz zu erhalten und wo Kapital ungenutzt bleibt.

Kennzahlen und Leistungsmessung

Kennzahlen sind das Rückgrat der Leistungsmessung im Lean Management. Sie geben Aufschluss darüber, wie effizient Ressourcen genutzt werden und in welchen Bereichen Verschwendungen auftreten. Wichtige Kennzahlen für die Leistungsmessung beinhalten unter anderem Durchlaufzeiten, Auslastungsgrade und Qualitätsraten. Die Produktivität der Mitarbeiter kann ebenfalls über spezielle Leistungskennzahlen beurteilt werden.

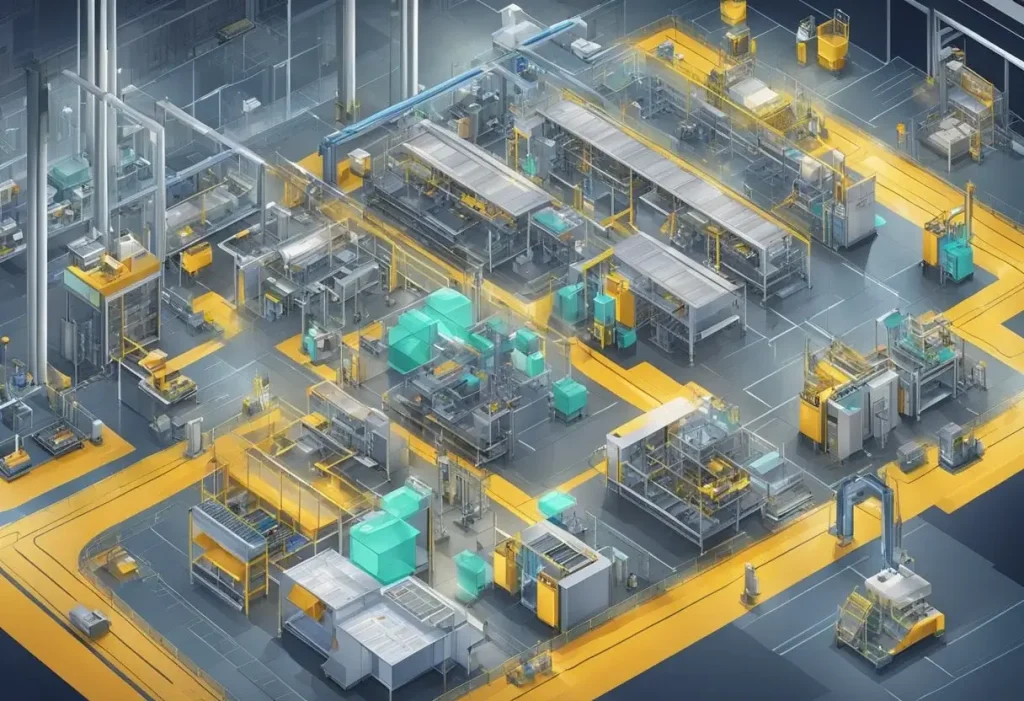

Wertstromanalyse und Materialfluss

Die Wertstromanalyse dient der Visualisierung des gesamten Material- und Informationsflusses vom Lieferanten bis zum Kunden. Durch diese Analyse können Verschwendungsbereiche identifiziert werden, wie etwa Lagerbestände, die nicht direkt zur Wertschöpfung beitragen. Sie ermöglicht es Unternehmen, den Fluss an physischen Gütern und Informationen zu verstehen und zu optimieren.

Die Rolle von ERP/MRP-Systemen

ERP/MRP-Systeme spielen eine wichtige Rolle in der Erfassung und Analyse von Verschwendung im Lean Management. Sie helfen dabei, eine Fülle von Daten zu sammeln und zu verarbeiten, um fundierte Entscheidungen über Produktionspläne und Materialanforderungen zu treffen. Diese Systeme erleichtern die Erfassung von Informationen über alle Geschäftsprozesse hinweg, was zu einer verbesserten Sicht auf die Verschwendungsarten und zu einer effizienteren Ressourcennutzung führt.

Folgen der Verschwendung in der Produktion

Verschwendung in der Produktion führt zu einer Vielzahl negativer Konsequenzen, die weit über unmittelbare Kosten hinausgehen. Sie beeinflusst nicht nur verschiedene Aspekte des operativen Geschäfts, sondern kann die Gesamtstrategie eines Unternehmens für nachhaltige Betriebsführung untergraben.

Auswirkungen auf die Produktivität

Verschwendung bindet Ressourcen und verhindert eine optimale Produktivität. Hohe Lagerbestände verbrauchen Speicherplatz und binden Kapital, das sonst für Investitionen oder Innovationen verwendet werden könnte. Nicht abgestimmte Prozesse führen oft zu Mura (Unausgeglichenheit) und Muri (Überbelastung), wodurch die Arbeitsleistung der Mitarbeiter beeinträchtigt wird. Dies erhöht die Zeit, die zum Abschluss der Aufgaben benötigt wird, und senkt die Effizienz der Produktionsabläufe.

Einfluss auf Qualität und Kundenzufriedenheit

Qualitätsmängel sind häufig eine direkte Folge von Verschwendung. Mangelhafte Prozesse und überlastete Mitarbeiter führen zu Fehlern beim Material oder in der Fertigung. Dies wirkt sich negativ auf die Qualität der Produkte aus und kann zu einer geringeren Kundenzufriedenheit und somit zur Reduzierung der Nachfrage führen.

Kosten & finanzielle Verluste

Die direktesten Auswirkungen von Verschwendung zeigen sich in den Kosten und finanziellen Verlusten. Nicht nur erhöhen sich die operativen Kosten durch ineffiziente Materialverwendung und Zeitverschwendung, sondern es kommt auch zu Opportunitätskosten durch verpasste Geschäftsmöglichkeiten. Verschwendung verringert die Wettbewerbsfähigkeit und beeinflusst die Profitabilität des Unternehmens nachhaltig.

Strategien zur Vermeidung von Verschwendung

Die Vermeidung von Verschwendung ist ein kritischer Erfolgsfaktor im Lean Management. Ziel ist es, Material, Zeit und Talent so einzusetzen, dass Bestandskosten reduziert und Prozesse sowie Techniken optimiert werden. Zentrale Säulen dieser Strategie sind die Optimierung betrieblicher Abläufe, die Erhöhung der Mitarbeiterkompetenzen und eine just-in-time gesteuerte Lagerhaltung.

Optimierung von Prozessen und Techniken

Im Fokus der Optimierung von Prozessen steht die stetige Verbesserung der betrieblichen Abläufe. Hierbei ist die exakte Analyse der einzelnen Schritte wichtig, um Überflüssiges zu erkennen und zu eliminieren. Beispielsweise kann eine verbesserte Planung und Taktung der Produktionsabläufe dazu beitragen, Leerlaufzeiten und unnötige Materialbewegungen zu vermeiden. Moderne Techniken wie automatisierte Datenerfassung unterstützen diesen Prozess, indem sie Genauigkeit und Geschwindigkeit der Informationsverarbeitung erhöhen.

Verbesserung der Mitarbeiterkompetenzen

Mitarbeiterkompetenzen sind eine weitere Säule der Verschwendungsvermeidung. Durch gezielte Weiterbildung und Qualifizierung wird das Talent der Angestellten gefördert, was sie befähigt, aktiver an Optimierungsprozessen teilzunehmen und Verbesserungspotentiale zu erkennen. Ein geschultes Team kann selbstständig Probleme lösen und Prozessabweichungen korrigieren, was die Effizienz steigert und Ressourcen schont.

Reduzierung von Lagerbeständen und Bestandskosten

Effizientes Lagermanagement hat direkten Einfluss auf die Lagerbestände und damit auf die Bestandskosten. Ziel ist es, die Lagerhaltung zu minimieren und so Kapitalbindung und Lagerkosten zu senken. Durch eine zeitnahe Planung und Anlieferung werden Überbestände vermieden und die Lagerumschlagshäufigkeit erhöht. Mit Lean-Prinzipien wie Just-In-Time können Unternehmen sicherstellen, dass nur die benötigte Menge an Material zum benötigten Zeitpunkt verfügbar ist.

Zukünftige Trends und Technologien

In der Welt des Lean Managements spielen zukünftige Technologien und Trends eine bedeutende Rolle bei der Verbesserung von Effizienz und Nachhaltigkeit. Unternehmen, die sich diesen Neuerungen anpassen, können Verschwendung minimieren und die Wettbewerbsfähigkeit steigern.

Digitalisierung und Industrie 4.0

Die Digitalisierung und Industrie 4.0 sind integrale Bestandteile des Lean Managements, indem sie eine vernetzte Produktionsumgebung fördern. Mittels modernster Informationstechnologie und maschinellem Lernen werden immense Datenmengen in wertvolle Einblicke transformiert, die Prozessverbesserungen ermöglichen. Intelligente Analysen und Echtzeit-Monitoring unterstützen dabei, Verschwendungen präziser zu erkennen und zu reduzieren.

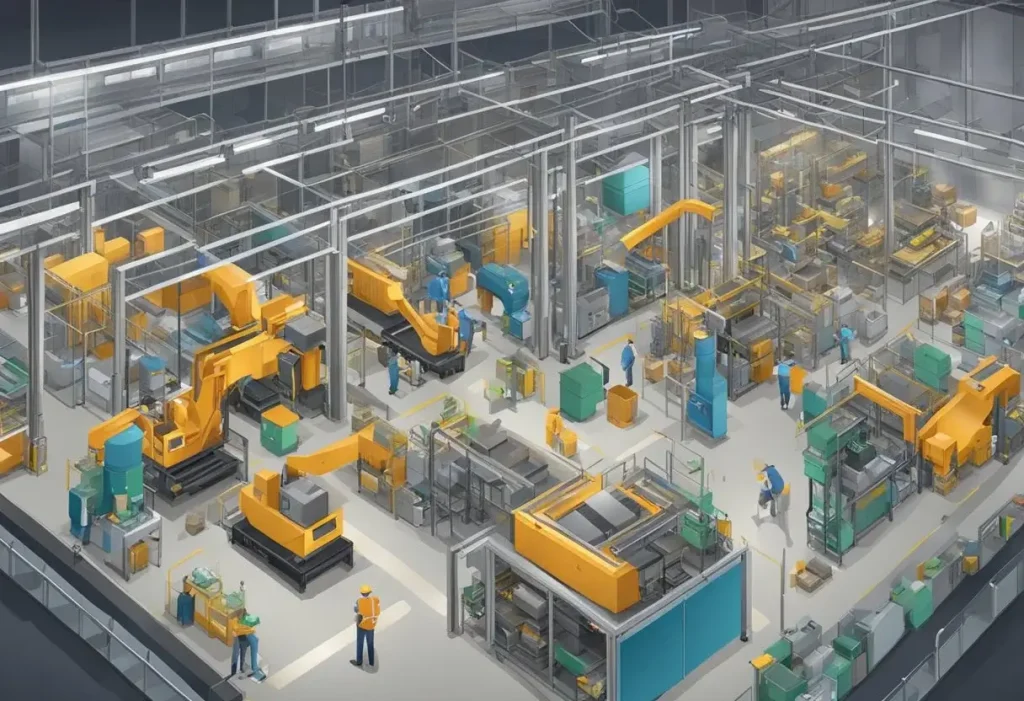

Intelligente Fertigung und Automatisierung

Bei der intelligenten Fertigung steht die Verknüpfung von Daten und Produktion im Vordergrund. Automatisierung trägt zur Steigerung der Effizienz bei, indem repetitive und präzisionsintensive Aufgaben von modernen Robotik-Systemen übernommen werden. Dies fördert nicht nur die Produktqualität, sondern minimiert auch Überproduktion und Wartezeiten, zwei klassische Verschwendungsarten im Lean Management.

Nachhaltigkeit und ökologische Aspekte

Nachhaltigkeit und ökologische Aspekte werden zu immer wichtigeren Säulen innerhalb der Lean-Philosophie. Technologien, die den Ressourcenverbrauch optimieren und umweltfreundliche Prozesse unterstützen, tragen zur Reduktion von Verschwendung bei. Unternehmen, die umweltbewusst produzieren, schaffen langfristige Werte und erfüllen zugleich gesellschaftliche sowie regulatorische Erwartungen.

Fallstudien und Best Practices

In dieser Sektion werden konkrete Beispiele und etablierte Vorgehensweisen beleuchtet, welche die erfolgreiche Anwendung von Lean Management in verschiedenen Unternehmen illustrieren. Durch die Analyse von Fallstudien und Best Practices können wesentliche Erkenntnisse für die eigene Umsetzung und kontinuierliche Verbesserung gewonnen werden.

Erfolgreiche Umsetzung in Unternehmen

Unternehmen aller Größenordnungen haben die Prinzipien des Lean Managements erfolgreich angewendet, um ihre Prozesseffizienz bedeutend zu steigern. Insbesondere zeigt eine Fallstudie von Toyota, dass durch die konsequente Anwendung von Lean-Methoden Verschwendung in Form von Überproduktion, Wartezeiten und unnötiger Bewegung reduziert und somit die Produktionsleistung verbessert werden konnte. Ein anderes Beispiel ist das Unternehmen Bosch, das durch Lean Management die Durchlaufzeit in der Fertigung verkürzte und die Flexibilität erhöhte. Hier spielen Kontinuierliche Verbesserung und der respektvolle Umgang mit Mitarbeitenden eine Schlüsselrolle für den Erfolg.

- Toyota: Implementierung des Just-In-Time-Prinzips, wodurch Lagerbestände minimiert wurden.

- Bosch: Anwendung von Kaizen-Workshops zur Verbesserung der Abläufe auf Arbeitsebene.

Lernen von Lean-Vorreitern

Um von Lean-Vorreitern zu lernen, ist es essenziell, die etablierten Best Practices zu studieren und zu verstehen, wie diese Unternehmen es schafften, ihre Prozesse zu optimieren. Unternehmen wie General Electric haben gezeigt, dass durch die Anpassung der Lean-Prinzipien an ihre spezifischen Anforderungen signifikante Verbesserungen im operativen Geschäft erreicht werden können. Die Lean-Transformation bei GE führte zu einer verbesserten Arbeitsmoral und höheren Qualitätsstandards. Hinzu kommen fallweise Analysen einzelner Arbeitsabläufe, um Ineffizienzen aufzudecken und zu eliminieren.

- General Electric: Anwendung von Six Sigma zur Qualitätsverbesserung und Fehlerreduktion.

- Porsche: Durchsetzung des Porsche-Produktionssystems, das eine effiziente und fehlerlose Produktion ermöglicht.

Zusammenfassung und Schlussfolgerungen

Lean Management zielt darauf ab, Effizienz in Unternehmen zu steigern, indem Verschwendungen reduziert werden. Die klassischen sieben Arten von Verschwendung – Transport, Bestände, Bewegung, Wartezeit, Überproduktion, Überbearbeitung und Ausschuss – sind die zentralen Herausforderungen, die es zu überwinden gilt.

Hier ist eine kurze Übersicht der Verschwendungsarten:

- Transport: Unnötige Bewegung von Produkten und Materialien

- Bestände: Übermäßige Lagerung und Kapitalbindung

- Bewegung: Ineffiziente Bewegungen und Abläufe von Mitarbeitern

- Wartezeit: Zeiten, in denen keine Wertschöpfung stattfindet

- Überproduktion: Mehr zu produzieren als benötigt wird

- Überbearbeitung: Über das notwendige Maß hinausgehende Verarbeitung

- Ausschuss: Fehler, die zu Nacharbeit oder Verwerfen von Produkten führen

Durch die gezielte Identifikation und Eliminierung dieser Verschwendungen können Unternehmen ihre Prozesse optimieren. Die Effizienzsteigerung durch Lean Management führt zu einer gesteigerten Produktivität und Wettbewerbsfähigkeit. Es bedarf einer kontinuierlichen Anstrengung und Einbindung aller Mitarbeiter, um die Prinzipien des Lean Managements nachhaltig umzusetzen und einen dauerhaften Wandel zu erreichen.

Die praktische Umsetzung von Lean Management kann durch Tools und Strategien unterstützt werden, welche die Identifizierung und Reduzierung von Verschwendungen erleichtern. So trägt Lean Management maßgeblich zur Wertschöpfung und zur langfristigen Sicherung von Unternehmenserfolgen bei.

Häufig gestellte Fragen

Diese FAQ gibt einen Überblick darüber, wie Verschwendungen im Lean Management identifiziert und minimiert werden können, insbesondere im Büroumfeld und in administrativen Prozessen.

Welche Beispiele gibt es für die sieben Arten der Verschwendung in Büroumgebungen?

In Büroumgebungen manifestieren sich die sieben Arten der Verschwendung oft als überflüssige Papierarbeit, Doppelarbeit bei Dateneingaben, unnötige Meetings, unklare Kommunikation, Wartezeiten auf Informationen oder Freigaben, Überproduktion von Dokumenten sowie Lagerung und Bewahrung von unnötigem Material.

Wie lassen sich die acht Verschwendungsarten im Lean Management identifizieren?

Die acht Arten der Verschwendung, inklusive der unnötigen Talentverschwendung, können durch aufmerksame Beobachtung der Arbeitsprozesse, Mitarbeiterbefragungen, Wertstromanalysen und regelmäßige Audits identifiziert werden.

Was versteht man unter dem Begriff ‚Verdeckte Verschwendung‘ im Kontext von Lean Management?

Verdeckte Verschwendung bezieht sich auf nicht offensichtliche oder versteckte Ineffizienzen, die oft übersehen werden, wie z.B. gering genutzte Mitarbeiterfähigkeiten, uneffektive Kommunikationswege oder suboptimale IT-Systeme.

Auf welche Weise kann Verschwendung in der Administration erkannt und reduziert werden?

Verschwendung in der Administration kann durch Prozessmapping, Mitarbeiterfeedback und kontinuierliche Verbesserungsinitiativen erkannt und durch Standardisierung, Automatisierung und effizienteres Ressourcenmanagement reduziert werden.

Welche Auswirkungen haben die verschiedenen Arten von Verschwendung auf die Effizienz von Prozessen?

Verschiedene Arten von Verschwendung verursachen Zeitverluste, Kostensteigerungen, Qualitätsminderung und Kundenzufriedenheitsverlust, was die Gesamteffizienz und -wirksamkeit eines Prozesses mindert.

Wie kann ein Unternehmen die Prinzipien des Lean Managements anwenden, um Verschwendungsarten zu minimieren?

Unternehmen können die Prinzipien des Lean Managements anwenden, indem sie kontinuierliche Verbesserungsprozesse etablieren, Mitarbeiter schulen und ermächtigen sowie Werkzeuge wie 5S, Kaizen und Six Sigma nutzen, um Verschwendungsarten zu erkennen und zu minimieren.